锂电池包膜机上,这些传感器必不可少

锂电池包膜机上,这些传感器必不可少

为防止锂电池在后续的运输及组装过程中出现表面划伤和漏电,一般会在电池的表面包上一层具有单侧粘性的绝缘膜,可以起到防水、防尘的作用,从而更好地保护电池。当前国内不少电池企业在这一环节仍然是靠人工或自动化程度较低的工艺来完成,大多只是进行简单的包裹操作,并没有在包膜前对电池壳进行有效全面的清洁,更没有对包膜后的效果进行精确的检测,电池不仅存在安全隐患,且效率不高、成本昂贵。

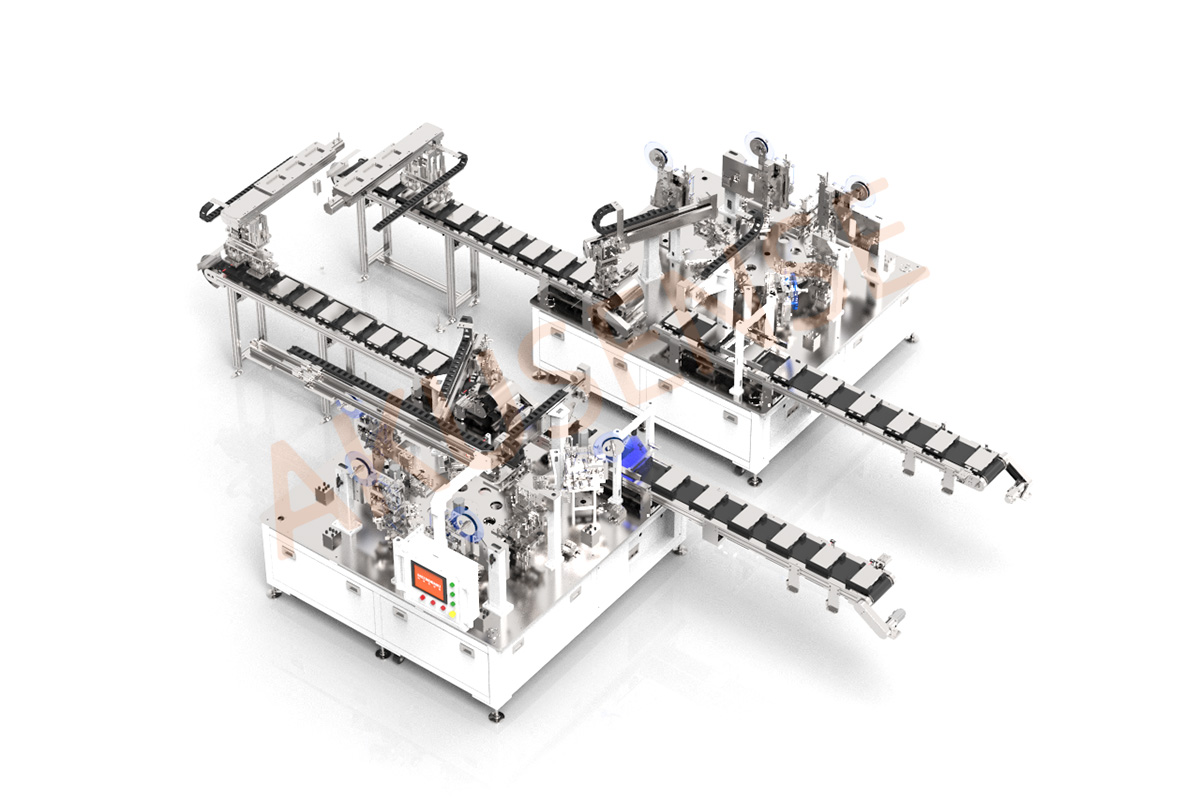

提升电池的安全性和产品的一致性成为了市场的需求,既能对电池表面进行深度清洁,又能做到良好包裹及一系列检测的高端动力电池全自动包膜检测设备,全自动包膜机应市而生。

明治针对用户的需求也在同步制定解决方案,今天小明就来分享传感器在锂电池自动包膜机上的应用案例。

由于设备的结构反光面较多,环境光照也有一定影响,加上包装膜属于反光物料,所以该在光电传感器的选型上大多采用背景抑制型光电,以克服上述困难。部分工位有较强的日光灯照射且避免不了,还可以采用背景抑制型光电ESB-V30N方案,它是红外光源,对可见光有较强的抑制作用。

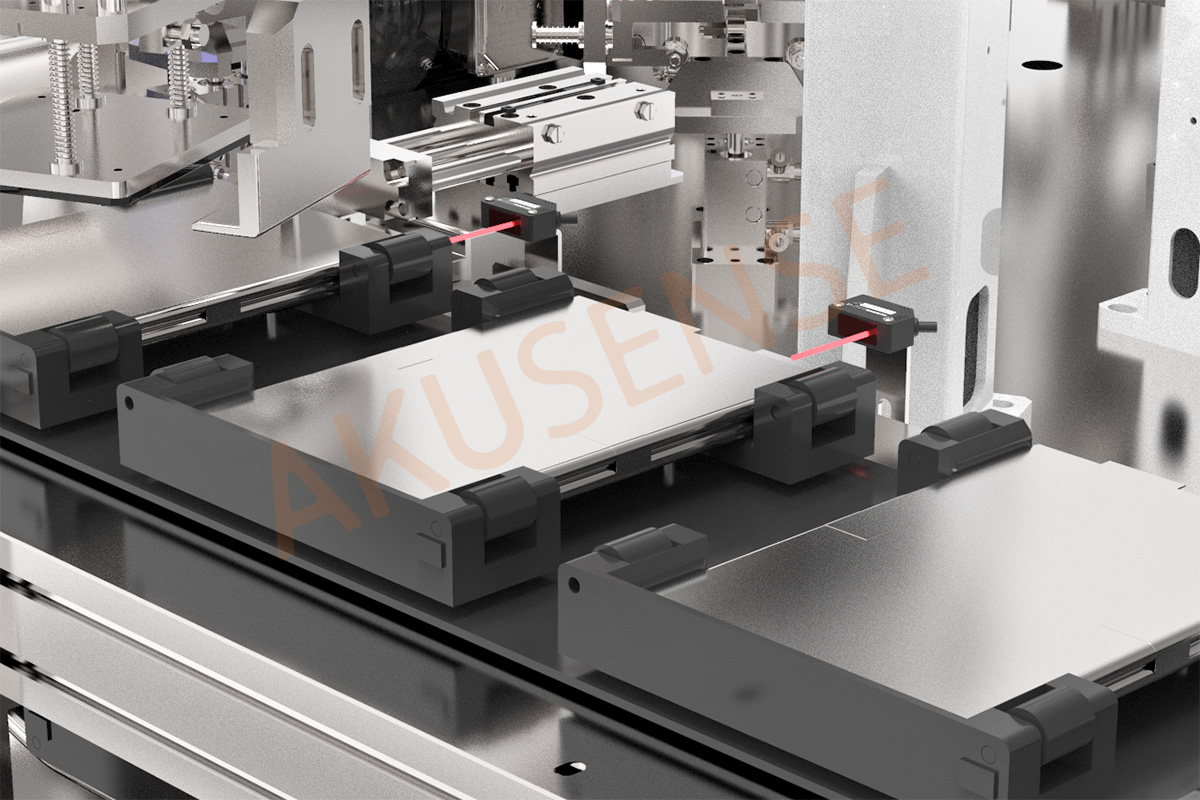

01 机械手夹爪物料

Photoelectric Senators

上下料通过机械手夹爪进行物料的搬运工作,该处需要使用传感器检测电池有无,从而触发下一步动作,夹爪气缸进行抓取电池,输送到下个工位。选用不受颜色影响的背景抑制型漫反射光电ESB-30N,灵敏感知物料的存在。

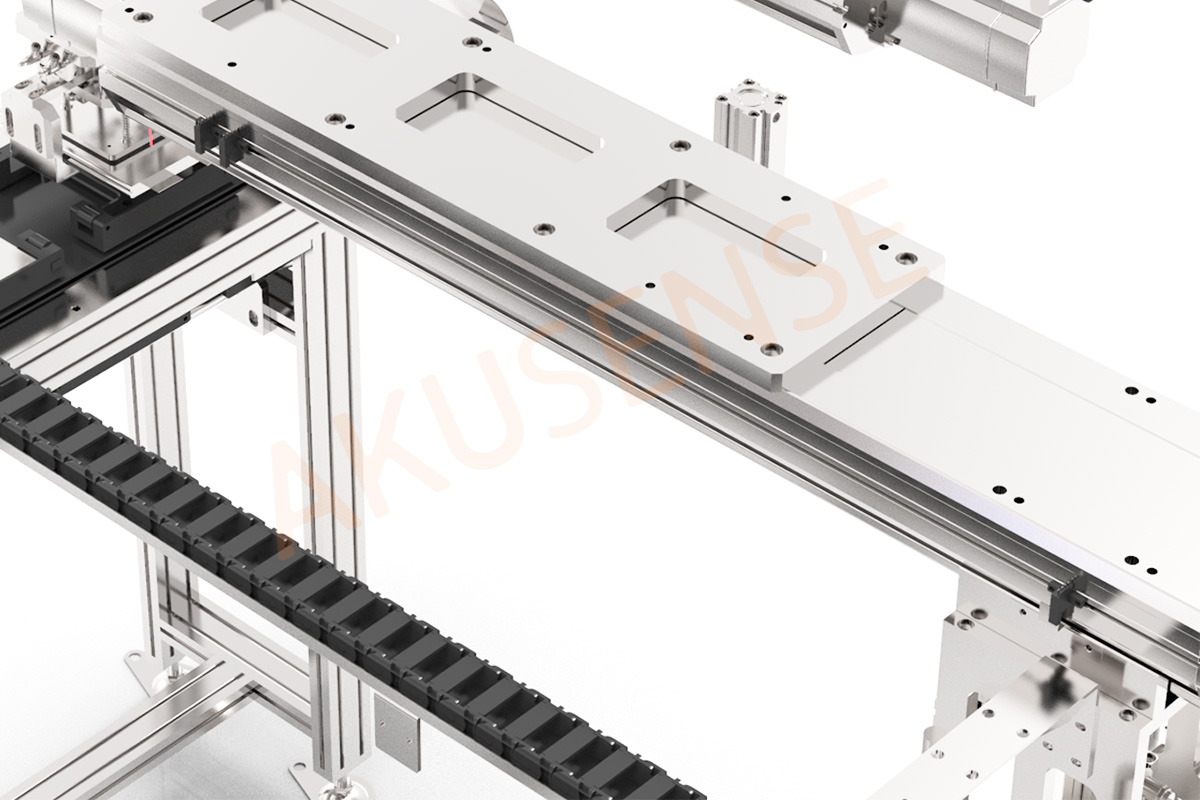

02 上料皮带线

Photoelectric Sensors

皮带线输送物料的过程中,需要在传感器感应到物料到位后进行传输,皮带线工位光照较强,因此选用抗干扰能力强的红外光背景抑制型漫反射光电ESB-V30N,进一步优化了背景抑制功能,有效提升了检测精度,且内置6圈电位器,可根据具体的应用需求进行灵敏度的细微调整。

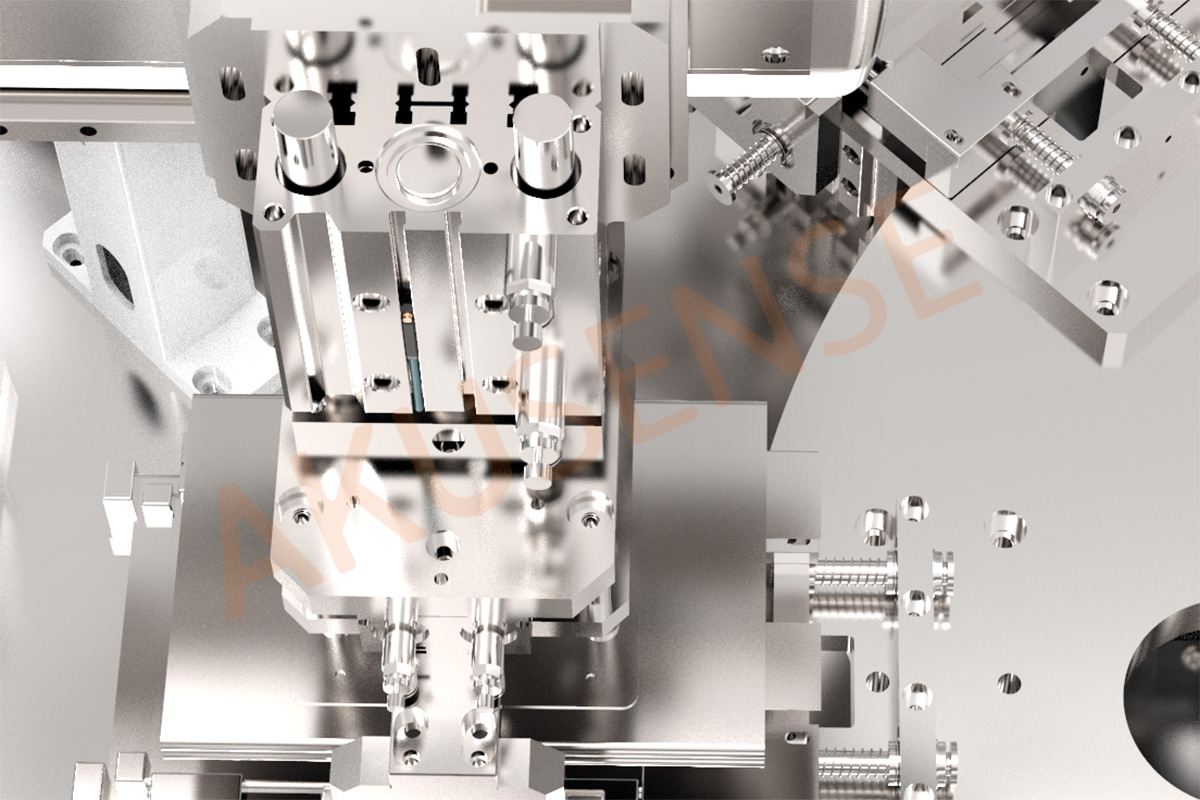

03 转盘加工工位

Photoelectric Sensors

转盘上的每个加工工位均安装漫反射的背景抑制型光电ESB-30N,便于检测该工位的电池到位情况,进行包膜的加工处理。因其不受任何颜色的影响以及优越的机械性能,可有效解决多场景物料到位的检测,即便工位背景非常复杂,也不会影响它的准确识别。

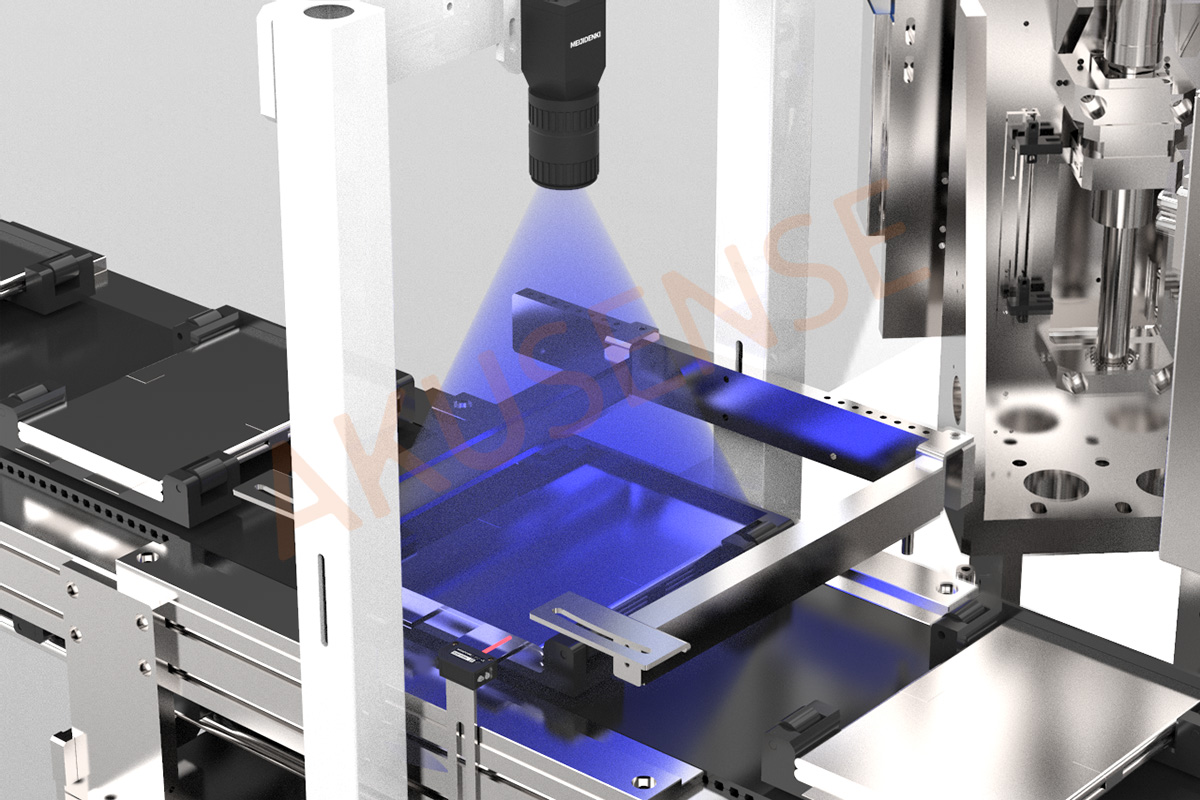

04 包膜工位

Deep Learning Camera

当锂电池到达该工位,上方气缸对膜进行压实,此处安装超高精度的磁性传感器MR-C8-U-S,以检测气缸的到位并给出信号使气缸缩回,进而进行下一步作业。超高的敏锐度和5微秒的高速响应速度,可大大提升机器的运作效率。

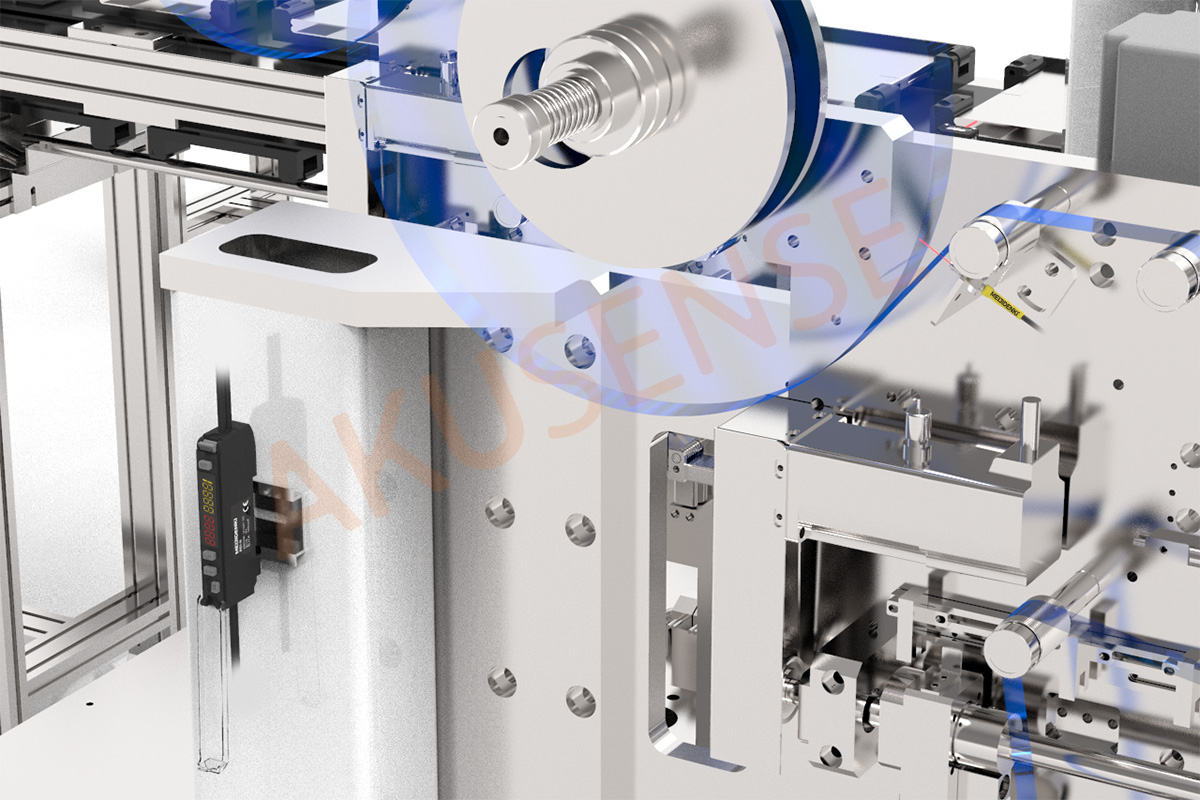

05 胶带余料检测

Photoelectric Sensors

使用光纤放大器PG1配合PD-32光纤头,对胶带进行检测,当胶带用完时,给出报警信号,提醒操作人员补充胶带物料,避免后续工位因缺料导致产出缺陷产品。

06 下料及缺陷检测

Photoelectric Sensors

相机检测是对包膜质检的关键环节,在这个工位上,相机需要对包胶情况做缺陷检测,当底部漫反射光电传感器ESB-V30N检测到料盘上包膜完成的电池到位后立即触发相机进行拍照比对,对有褶皱、气泡、划伤等不良情况的缺陷或包胶不符合要求的产品进行记录和拣出。

机构模组限位

Slot-Type Sensors

槽型传感器几乎无处不在,被做为机构运动的”关节“,进行运动机构的到位检测,例如夹爪的运动限位等。明治槽型产品种类丰富,在外观设计上,有F、T、R、L、K、Y、U等12种外观可选,此处根据机构结构选用的是T型的ST-303N-E,8.5mm的槽深,可以最大程度地防止被测物撞击槽底引发硬件损伤;在内部工艺上,采用的是芯片一体化的设计,性能表现更卓越,使得重复精度达到0.001mm。

锂电池包膜看似是非常简单的一道工序,其实也是一项复杂的技术活。因电池制造商对包膜后外观要求愈加苛刻、检测项目增多等需求,随着电池企业自动化程度的提升,以及生产效率和产品一致性的标准拉高,对自动化包膜设备的要求也越来越高,注重细节完善的电池包膜机设备制造商对传感器的选型也更为严苛。对此,明治也将精益求精,不断升级和完善锂电智造解决方案,为锂电设备企业成为行业领先者提供支持。