锂电池自动产线产能提升,离不开这几款传感器

锂电池自动产线产能提升,离不开这几款传感器

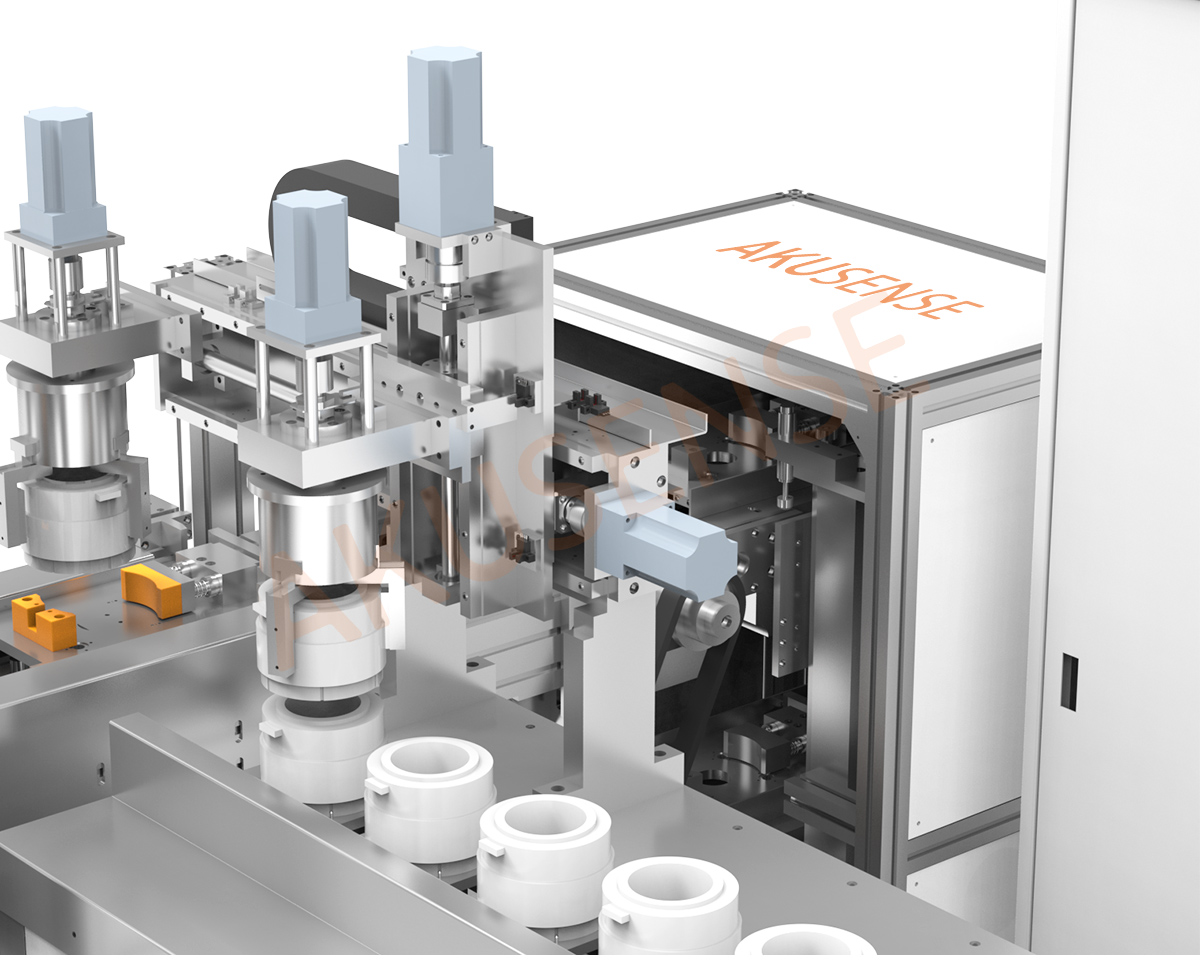

锂电行业的整线智能是指在动力电池的生产过程中,将自动化率、可靠性、柔性化、稳定性及数据管理的理念体现在生产线中,真正实现无人化生产。 而要实现整线智能,必然离不开自动智能控制的灵魂 —— 传感器,本期小明根据现场应用整理出了在锂电池自动生产线上,传感器的经典应用。在过去,产线智能多指的是单机智能,是指通过对具体的工序进行改进使该段工序更为智能,如在模组、PACK线等引入多关节机器人,执行搬运、上下料、涂胶、堆叠、焊接、分拣、清洗、入箱、锁紧、测试、包装等作业,替代过往的人工作业,然而这仅仅是单机的智能,对于整条产线而言,仅仅能做到的是提高单段工序的产效。

由此,锂电设备行业从单机智能走向整线智能成为必然。锂电行业的整线智能是指在动力电池的生产过程中,将自动化率、可靠性、柔性化、稳定性及数据管理的理念体现在生产线中,真正实现无人化生产。

而要实现整线智能,必然离不开自动智能控制的灵魂 —— 传感器,本期小明根据现场应用整理出了在锂电池自动生产线上,传感器的经典应用。

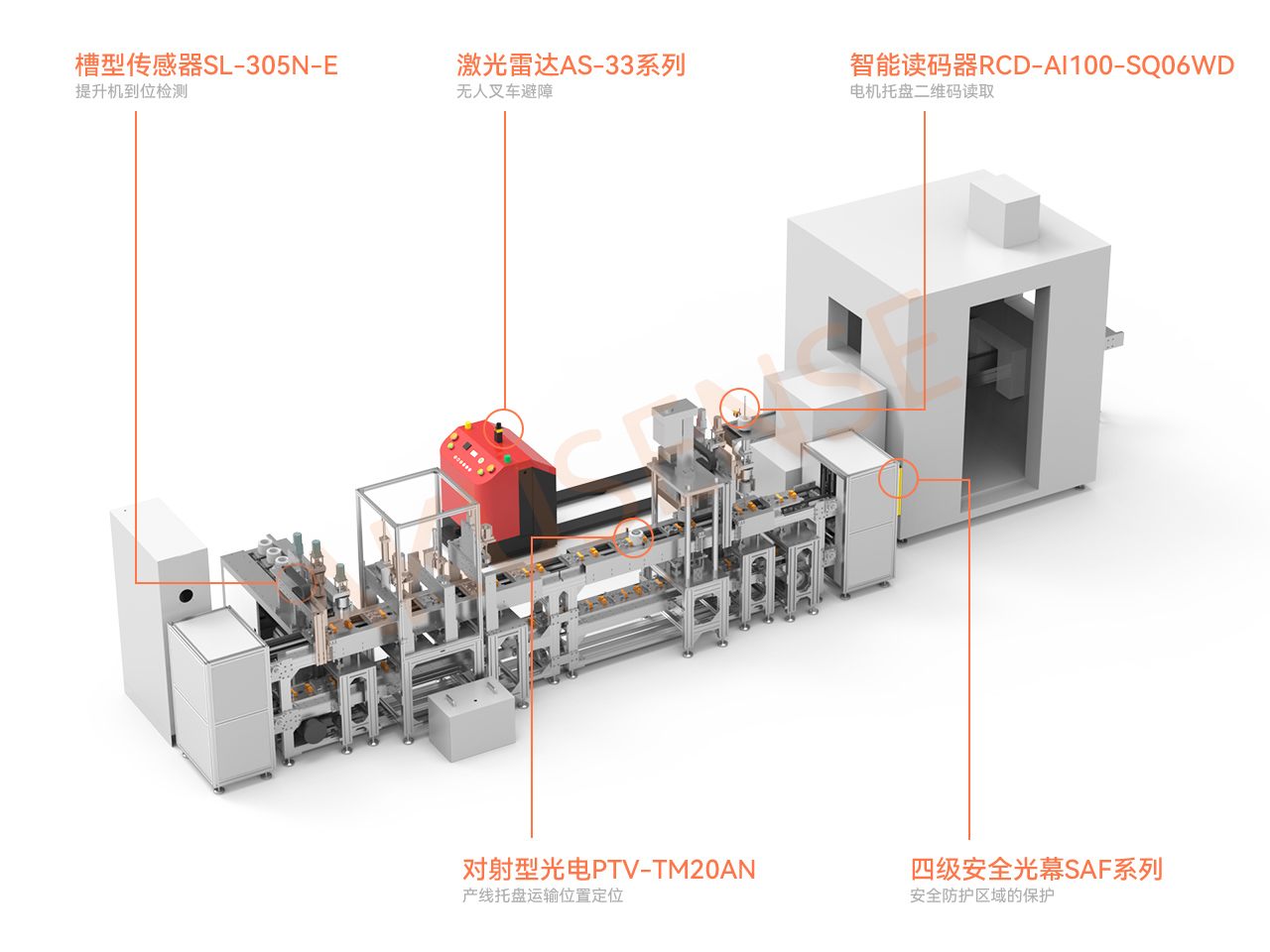

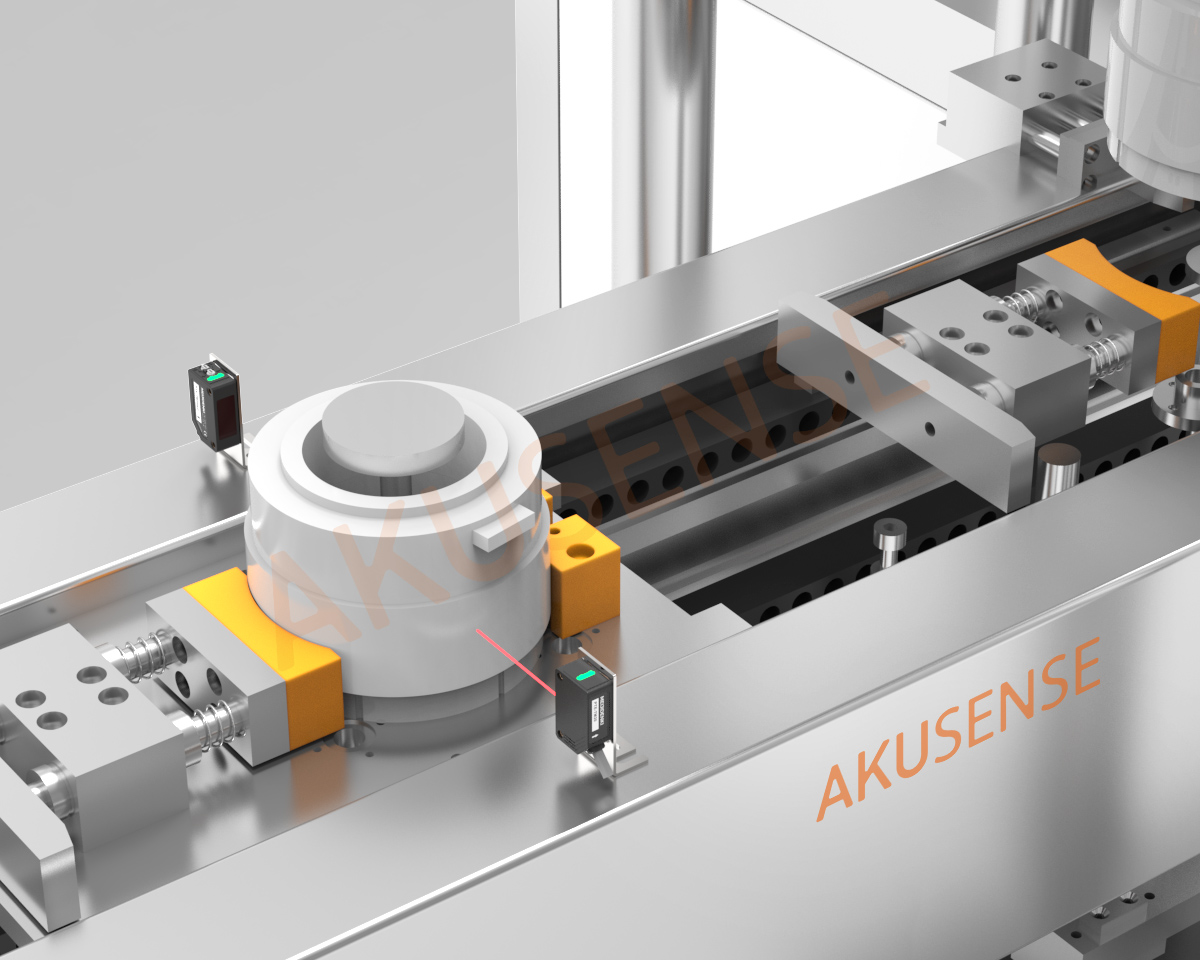

01 产线托盘运输位置定位

对射型光电传感器 PTV-TM20AN

场景需求:线体的流动过程中起到对后端托盘的截流、等待功能。

应用难点:线体在运行时由于震动等因素,会对传感器的发射、接收端造成影响(光束对不上),以往常常会发生误判,操作人员就要进行复位,影响生产效率。

解决方案:

1、采用明治对射光电PTV系列,这款全新升级的红外对射型光电在软硬件方面都针对设备振动的问题做了优化处理,使得传感器的发射接收角度变得更大;使得传感器从安装调试到使用,都更为方便稳定高效。

2、产品使用红外光源

3、优化升级芯片,比之前对射光电性能更加优越。

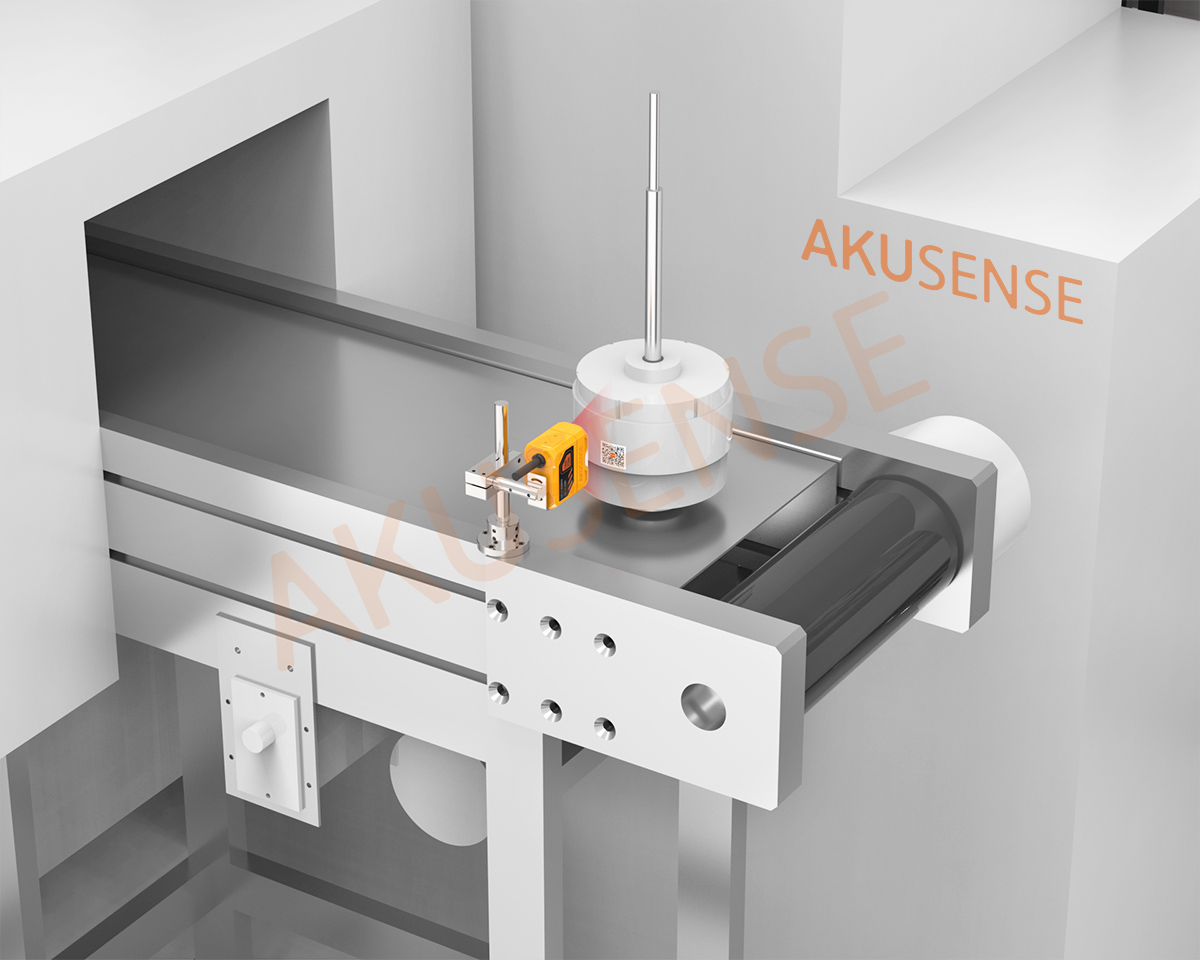

02 电机托盘二维码读取

智能读码器RCD-AI100-SQ06WD

场景需求:托盘进入后段工序前进行扫码,信息入库录入

解决方案:多种类型以及不同打码工艺的二维码识别,液态变焦技术,可快速进行对焦

03 安全防护区域、运动机构伤害等

高危区域的保护

安全光幕 SAF系列

场景需求:多个区域需要进行安全防护,区域防护距离不一

检测难点:

1、部分较为大型的设备防护区域保护距离较远,普通的光幕无法满足

2、需要精度可达到保护小物体的级别

3、需要稳定的安全信号输出,即使光幕有故障时防止丧失安全功能,实现多重防护。

解决方案:

使用明治四级安全光幕SAF系列,40米超远保护距离,检测精度高

多光轴间距可选保护手指,另外配备双路独立OSSD输出,单独驱动下端安全继电器等,双路输出互不干扰提高安全性能,更强大的抗干扰能力,包括电磁干扰和光干扰。

04 提升机到位检测

槽型传感器

场景需求:对设备运动模组原点、极限位置进行实时控制

解决方案:明治具有丰富的槽型传感器产品线,芯片一体化方案,使得它们拥有0.01mm的重复定位精度,使设备的位置控制更精确;产品外观设计多样,有F/T/R/L/K等12种外形,安装方式多样,槽宽覆盖5mm-120mm,可满足设备上不同检测位置的安装要求。

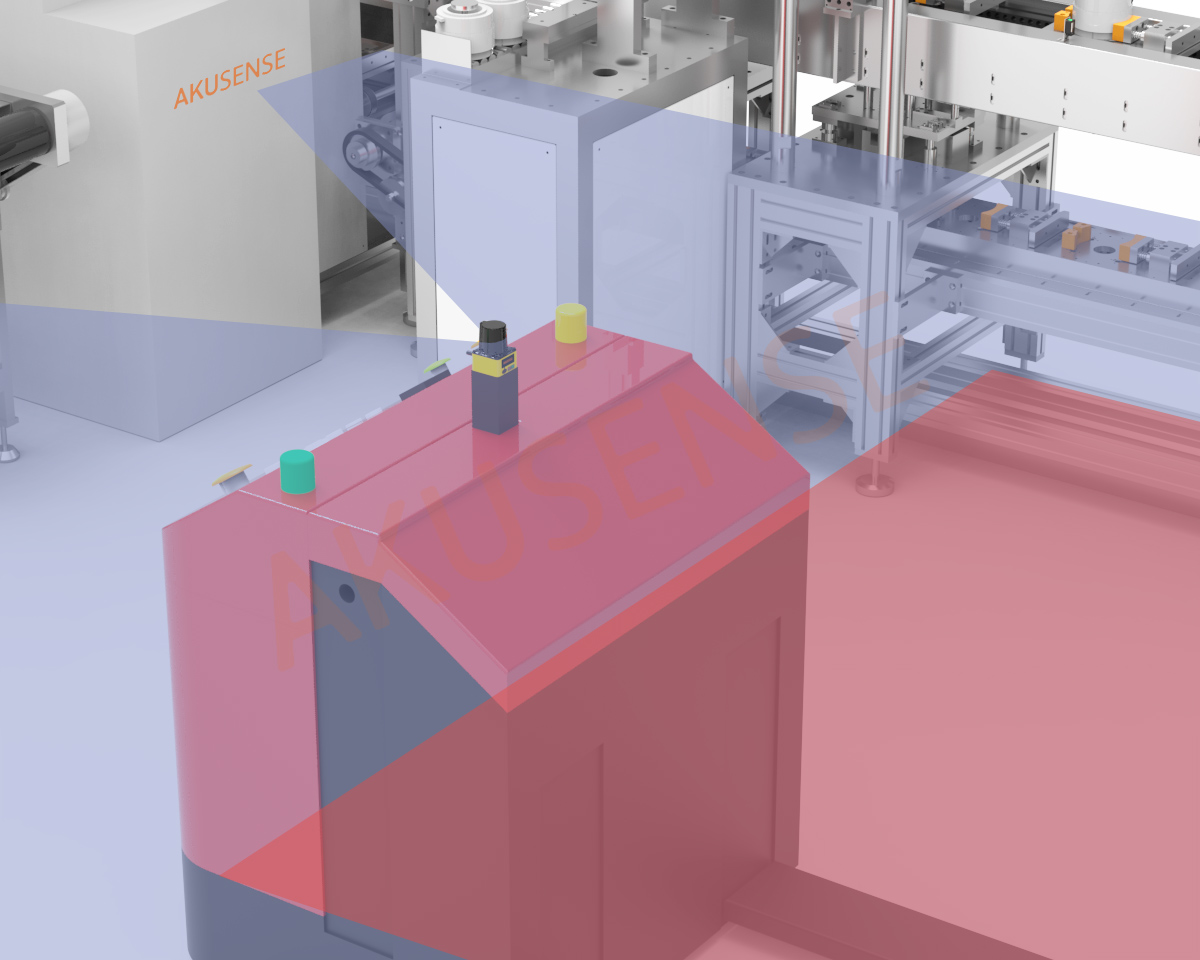

05 无人叉车避障

激光雷达 AS-33系列

场景需求:车间→打包区→成品库之间路线较长,动力电池重量大,需要使用无人叉车提升内部物流效率;需要传感器对车间工作环境结构地形测绘,对靠近的人、物体做出紧急停止避险的动作。

检测难点:

适配多种设备上下料叉车的需求

无人叉车运行空间紧凑,雷达尺寸也需要更为小巧精细

需要适应人机混行、多车混行的工作场景

实时精准地进行测距,保障高精度取货安全

解决方案:

典型的应用就是避障型雷达AS-33C,对需要防护的区域做出设定,给出报警信号(注意、预警、报警)软件清晰显示检测范围内人员和物体的信息。和导航型雷达AS-100C,实现了高密集工序的无人化运输及自动上下料。具有漫反射率(RSSI)测量能力的单层全景扫描激光雷达。其输出的 测量数据为每个测量角度上的距离和 RSSI 复合测量数据,扫描角度范围达到 360°