为锂电池智造升级提速,这些传感器必不可少

为锂电池智造升级提速,这些传感器必不可少

锂电池制造商如何聚焦品质和成本,通过一系列自动化和数字化技术快速提升产能和质量,同时做到降本增效,正是面向未来竞争的一项重要投资。为此,明治传感器提供了基于传感自动化技术的创新解决方案,成为锂电池行业企业重要的智能制造转型合作伙伴。本期小明就来和大家分享一下明治传感器在锂电池生产中的部分应用案例。在当前智能制造和工业4.0的浪潮下,锂电池制造商如何聚焦品质和成本,通过一系列自动化和数字化技术快速提升产能和质量,同时做到降本增效,正是面向未来竞争的一项重要投资。

为此,明治传感器提供了基于传感自动化技术的创新解决方案,成为锂电池行业企业重要的智能制造转型合作伙伴。

本期小明就来和大家分享一下明治传感器在锂电池生产中的部分应用案例。

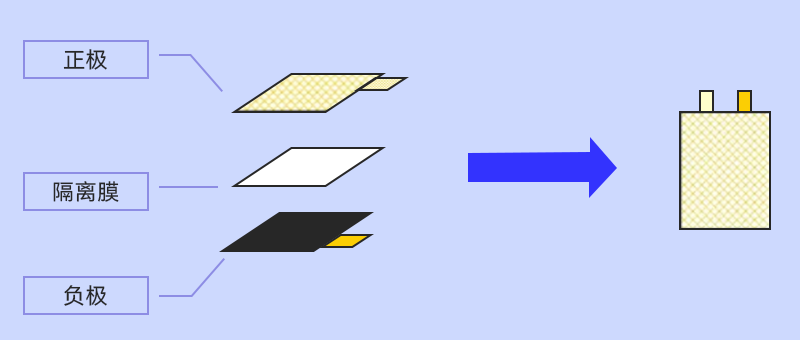

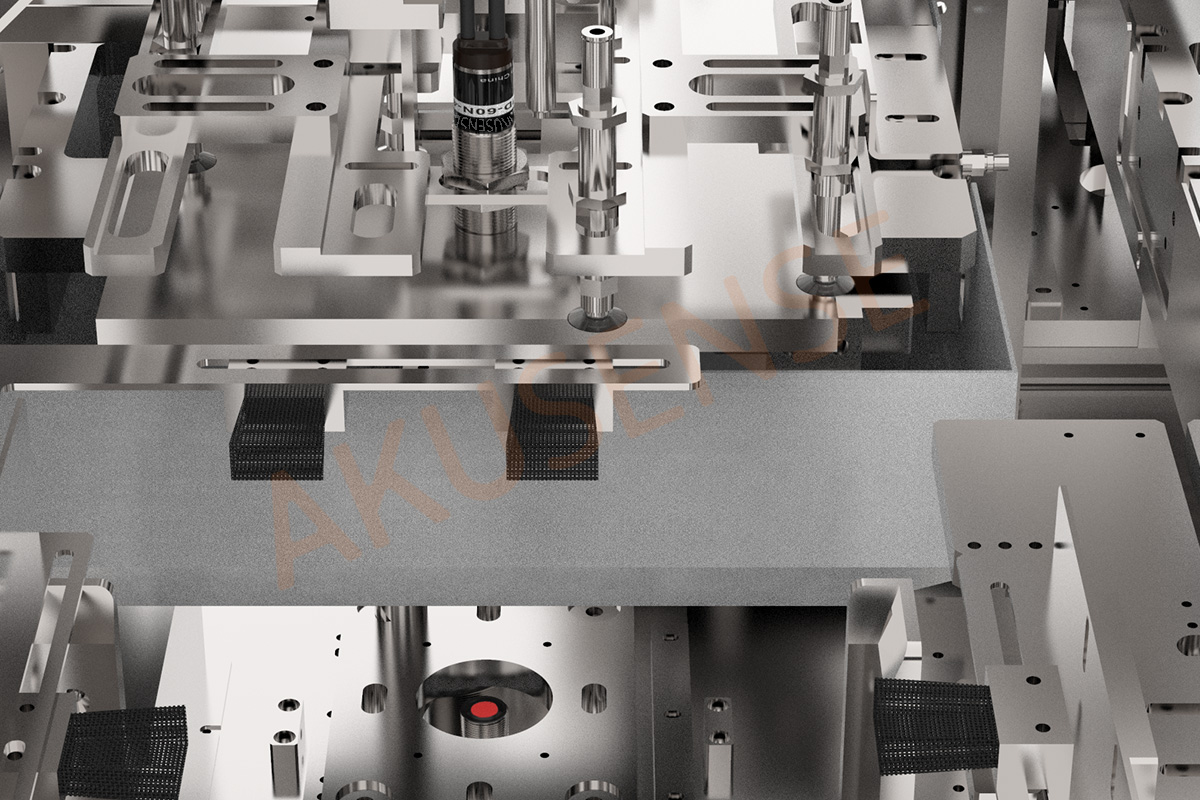

锂电池叠片机是锂电行业电池生产的关键设备之一,属于锂电池制作的中段工艺电芯合成工序,其主要功能是将锂电池电芯的正、负极与隔离膜做Z形叠片装配叠合成小电芯单体,然后将小电芯单体叠放并联起来组成一个大电芯。

叠片机中传感器的应用

叠片技术能有效提升锂电池的能量密度、续航能力和安全性能,不但是移动设备首选,也在新能源汽车上被寄予厚望,但应用叠片技术的电池型号多,制造工艺要求高,导致自动化程度较低,产品一致性较差,严重影响产能。为解决这个问题,明治传感器制定了传感器的整套应用方案助力叠片机制造企业提高核心设备的效率。

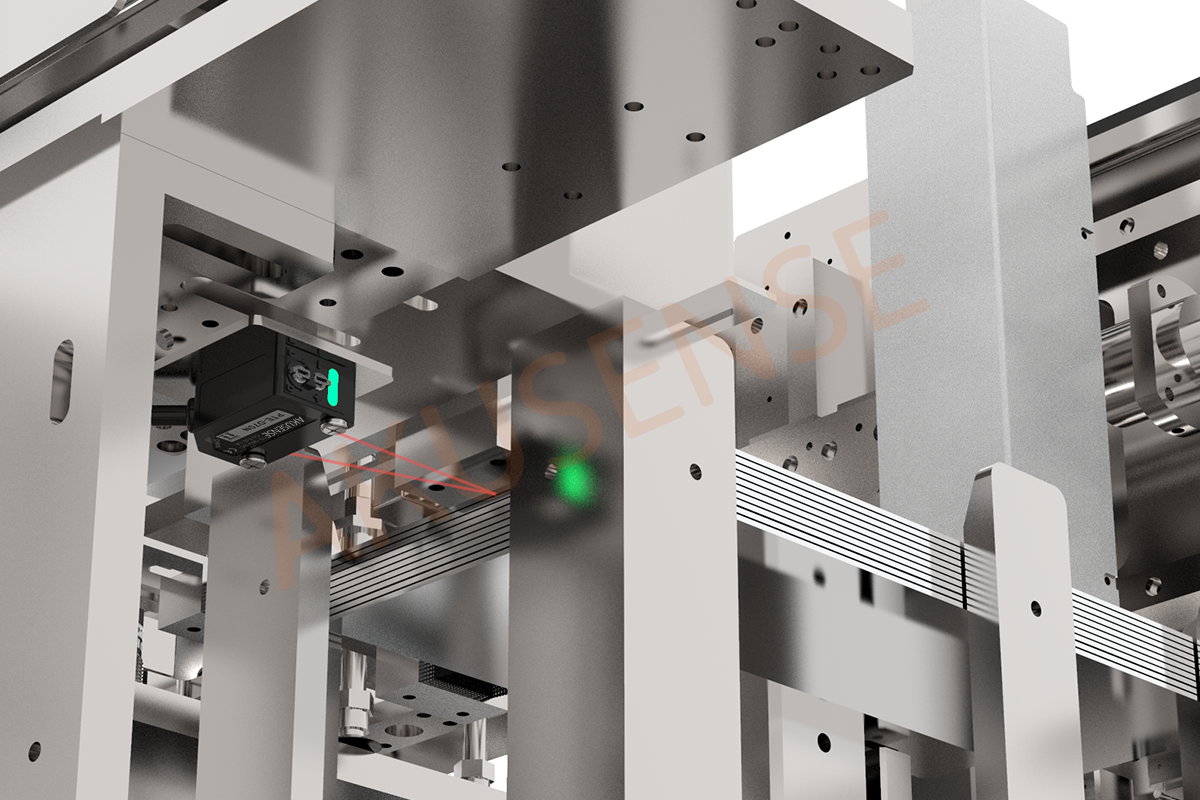

1、方型接近传感器

料盒从传输线上过来后到达上料工位,马达动作上顶料盒治具到预定位置,此过程中,接近开关控制上顶机构的原点和极限位置。

2、超薄光电ESL系列

检测极片料盒中是否有极片,及时进行上料指示。

3、漫反射光电PTE系列

检测电池极片位置,感应极片到位即触发下一步操作。

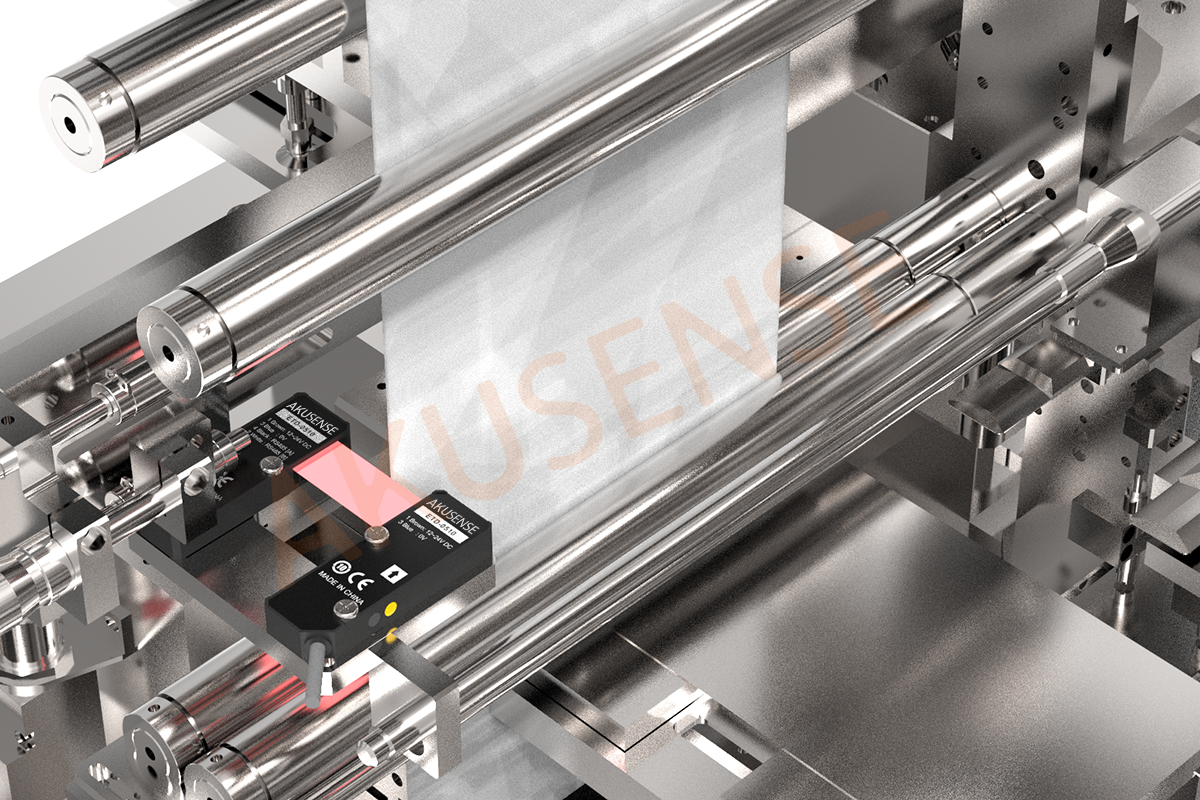

4、纠偏传感器

极片预定位,在隔膜传送过程中检测隔膜边缘位置,反馈到纠偏系统,控制隔膜传送过程中的位置偏摆。

5、槽型传感器

广泛应用于机器内部多个点位,进行机构模组的原点和极限位置控制、过辊轴位置控制。

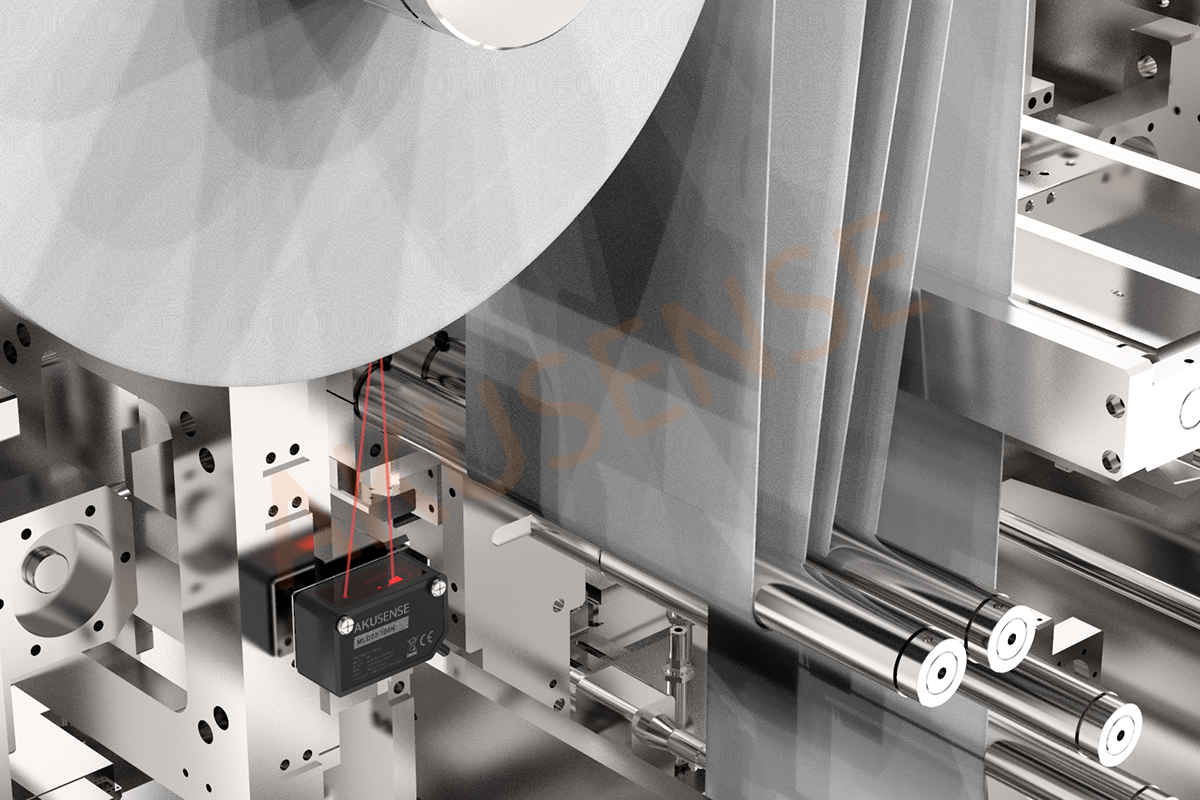

6、激光位移MLD23系列

隔膜传送模块上隔膜余料检测,及时反馈上料指示。

7、超声波单双张MUD系列

极片位置纠偏模块上,检测正负极片的单双张状态。