检查检测传感器应用

行业筛选

- 半导体

- 3C电子

- 新能源

- 医疗

- 汽车

- 物流

- 包装

控制搅拌浆料的温度

真空搅拌机将正负极材料混合均匀后,搅拌成浆料。在浆料搅拌过程中需要控制搅拌的温度,检测温度-30℃-150℃。

干燥箱内温度检测

精准控制干燥箱内的温度。

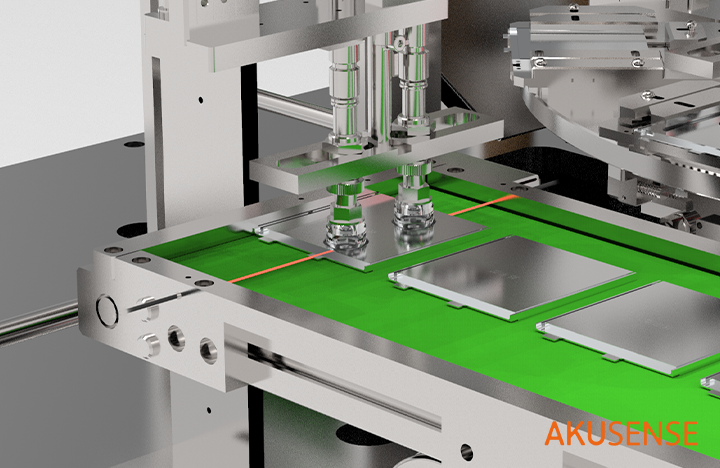

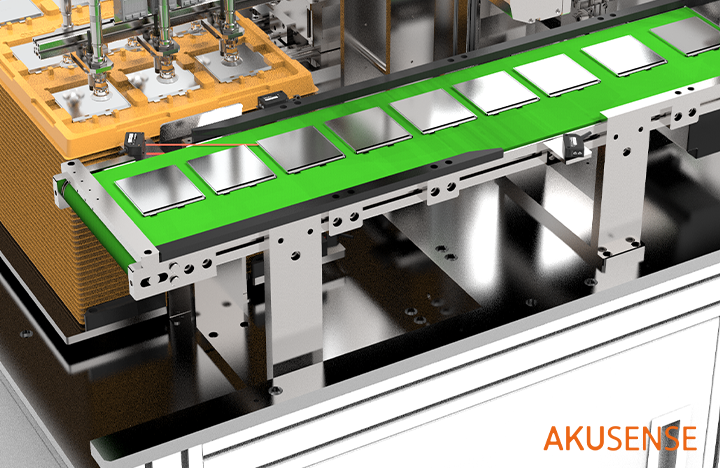

检测上料中极片位置是否偏离

为保障产品一致性,在电芯制作过程中,纠偏传感器对上料极片过程进行检测,将检测位置结果反馈到纠偏控制器,以达到及时进行纠偏的效果。

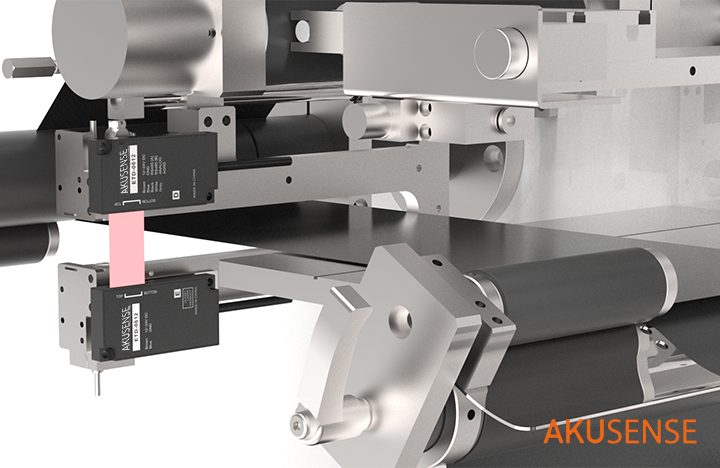

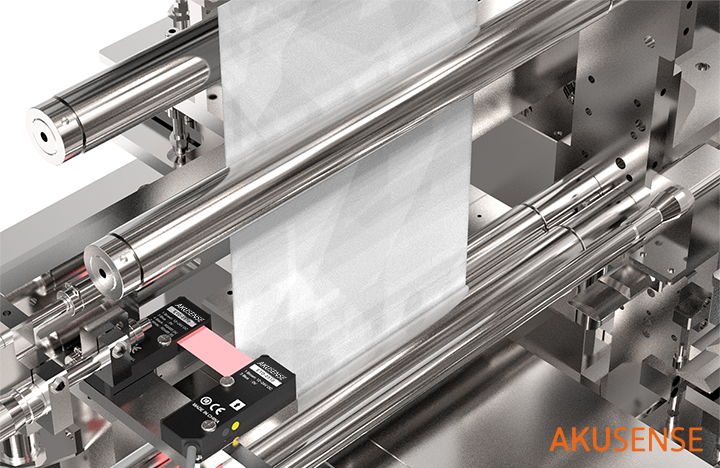

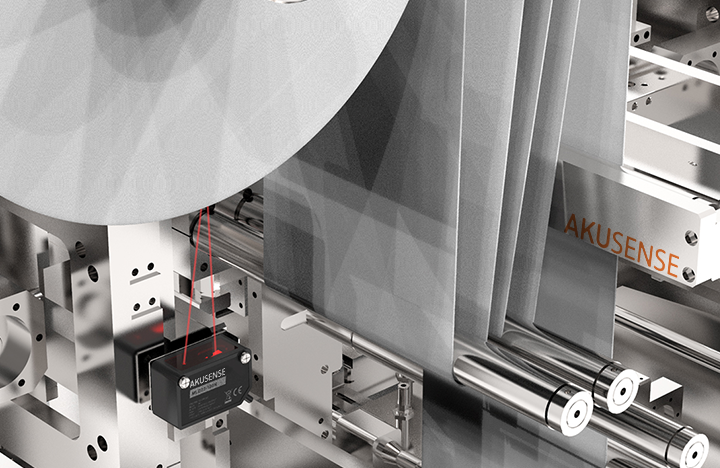

控制隔膜传送过程中的位置偏摆

极片预定位,在隔膜传送过程中检测隔膜边缘位置,反馈到纠偏系统,控制隔膜传送过程中的位置偏摆。

在锂电池生产中检测鼓包

在电池鼓包检验过程进行鼓包高度的检测,确保包装质量无漏气、瑕疵等不良品 流入下一环节。

检测锂电池极片平整度

通过获取电池极片的高度数据,判断产品的平整度。

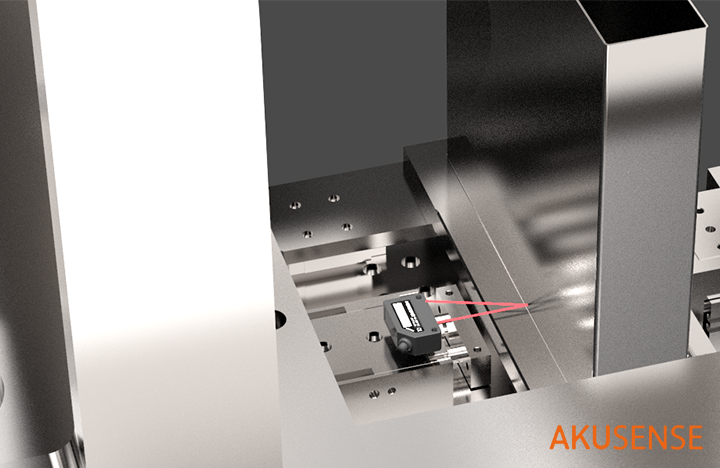

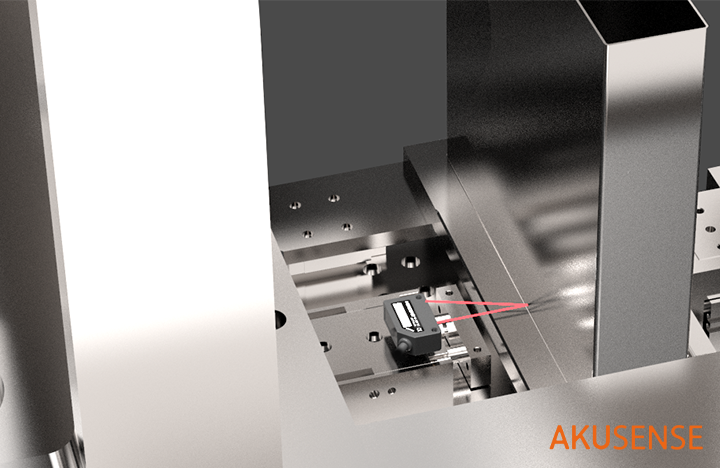

金属薄片厚度检测

稳定精密地进行检测,精度可达到微米级。

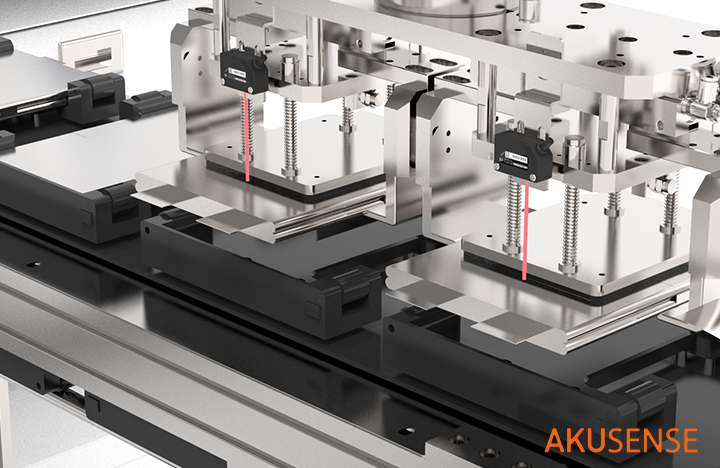

电极涂层厚度检测

电池极片柔软和高精度检测要求,使用搭载两个测头的光谱共焦可非接触式在线实时检测极片和涂层厚度。

分离器板多张检测

检测被测物的单双张状态,及时对电池极片的单双张进行测量,以避免不良品产出。

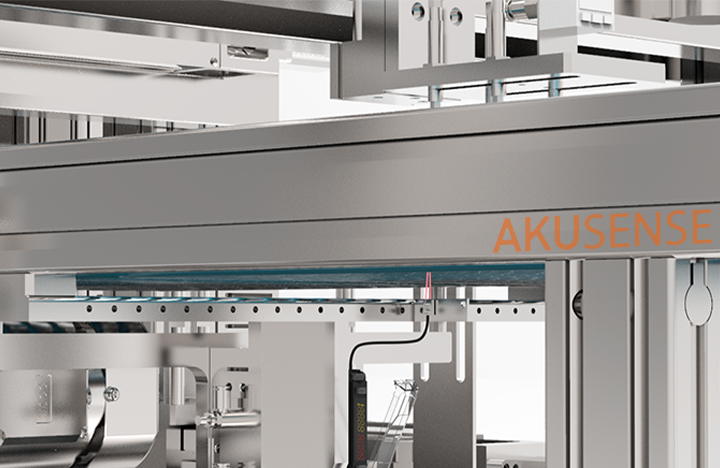

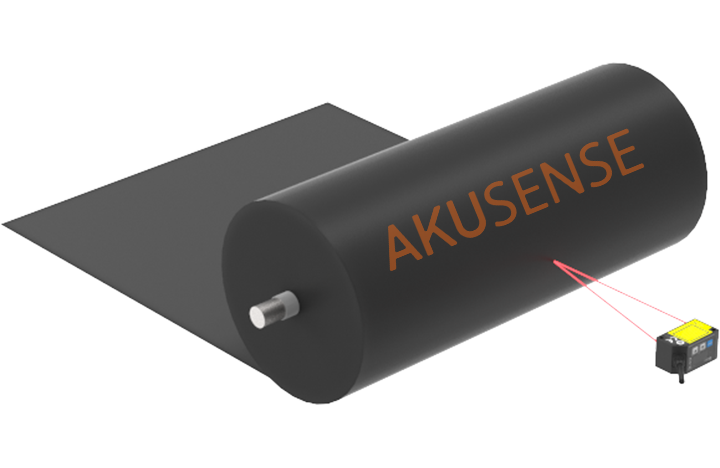

辊的位置检测

将薄膜加工成单独电极和分离器板的过程中,膜辐上必须保持应力作用,可以通过检测薄膜辊的位置来监测工位工作情况。

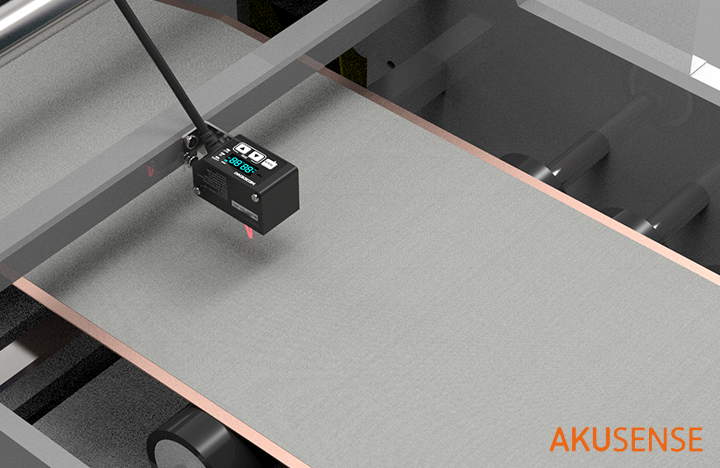

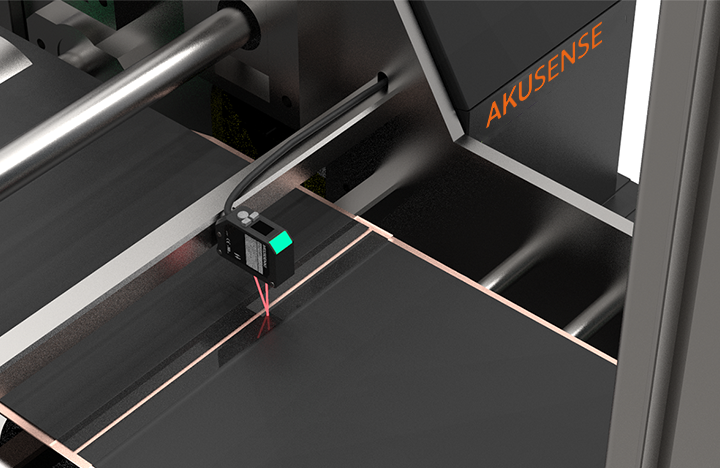

拼接带检测

检测卷筒中卷料拼接处的拼接带,驱动设备进行处理,避免拼接带被应用于产品中,导致不良品产生。

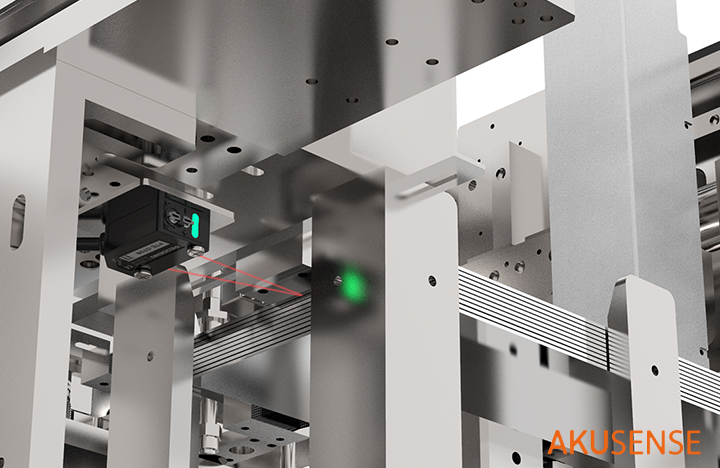

检测电池极片位置

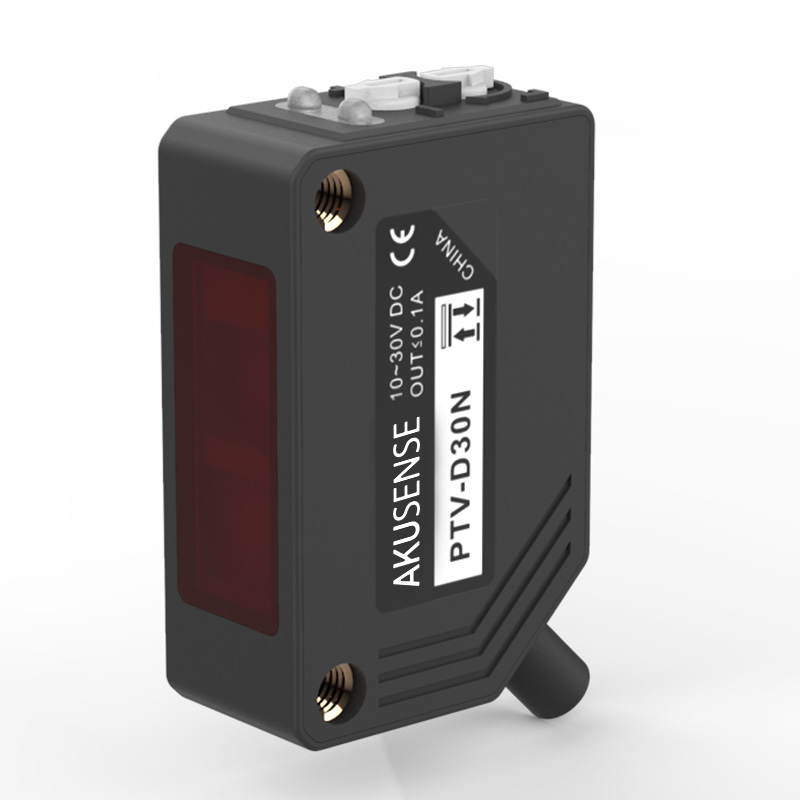

漫反射光电PTV系列检测电池极片位置,感应极片到位即触发下一步操作。

智能读码器对二维码的识别

此处需要将电池反转90度,同时需要进行对二维码的识别,便于记录和追溯。

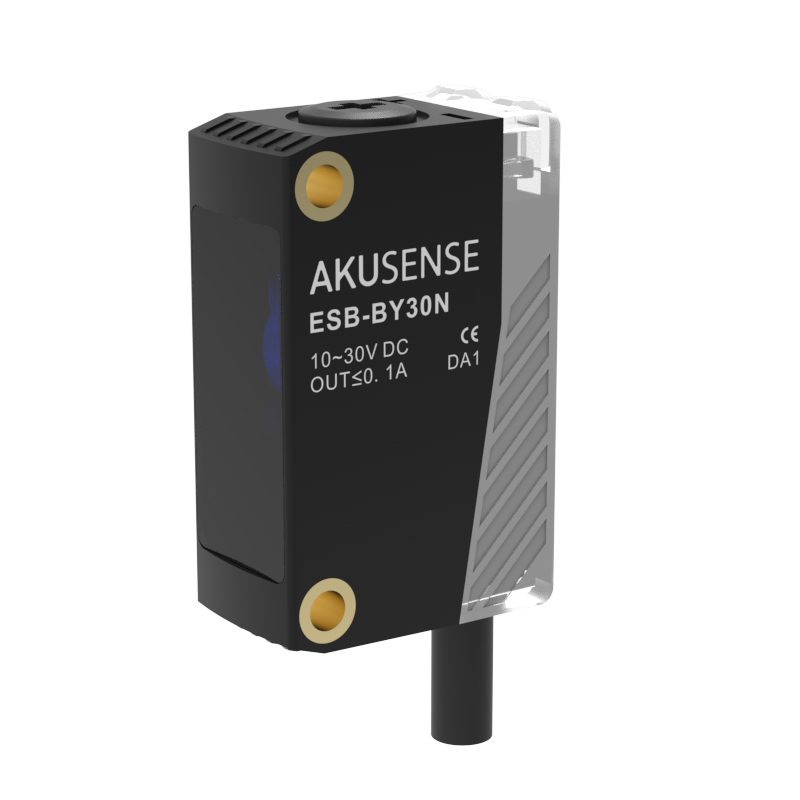

到位检测触发下步动作

经过除尘后的电池壳,机械手抓取后放到入壳模组的工位,此时底部传感器ESB-BV30N进行到位检测,触发下步动作气缸将处理好的电芯推入壳中,完成该工位动作。

检测电芯下料

下料皮带线两侧安装对射光纤,检测电芯下料。

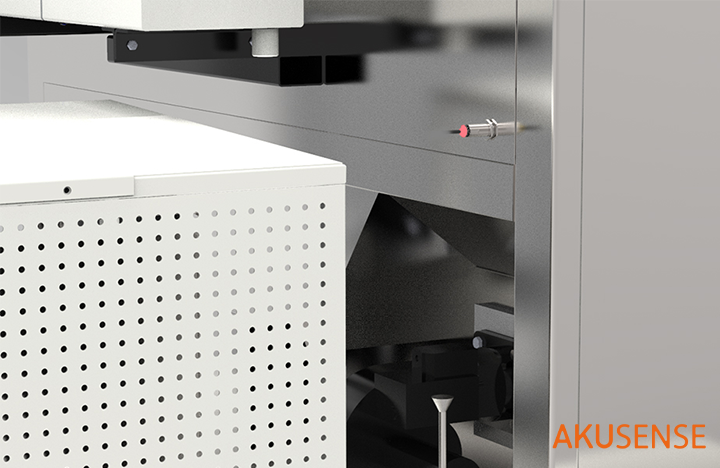

检测该位置锂电芯到位

安装于凸轮分割器治具1号工位正下方处,检测该位置锂电芯到位。

控制上料机械手抓取放料

传感器倾斜对射安装于上料皮带线两侧,用于检测皮带上相应位置是否有电芯, 控制上料机械手抓取放料。

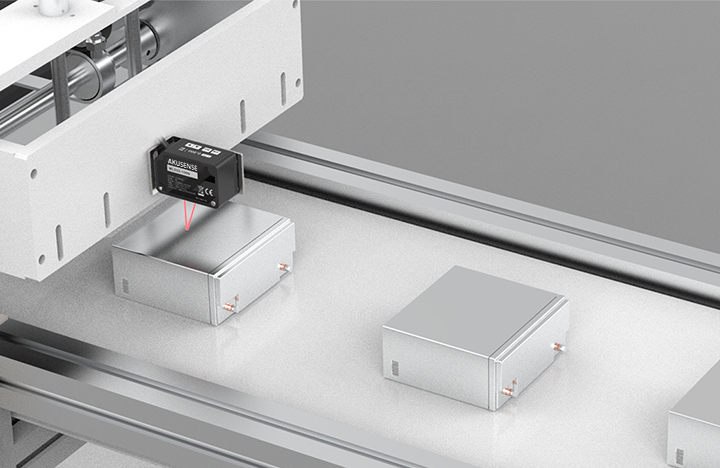

检测加工工位的电池到位情况

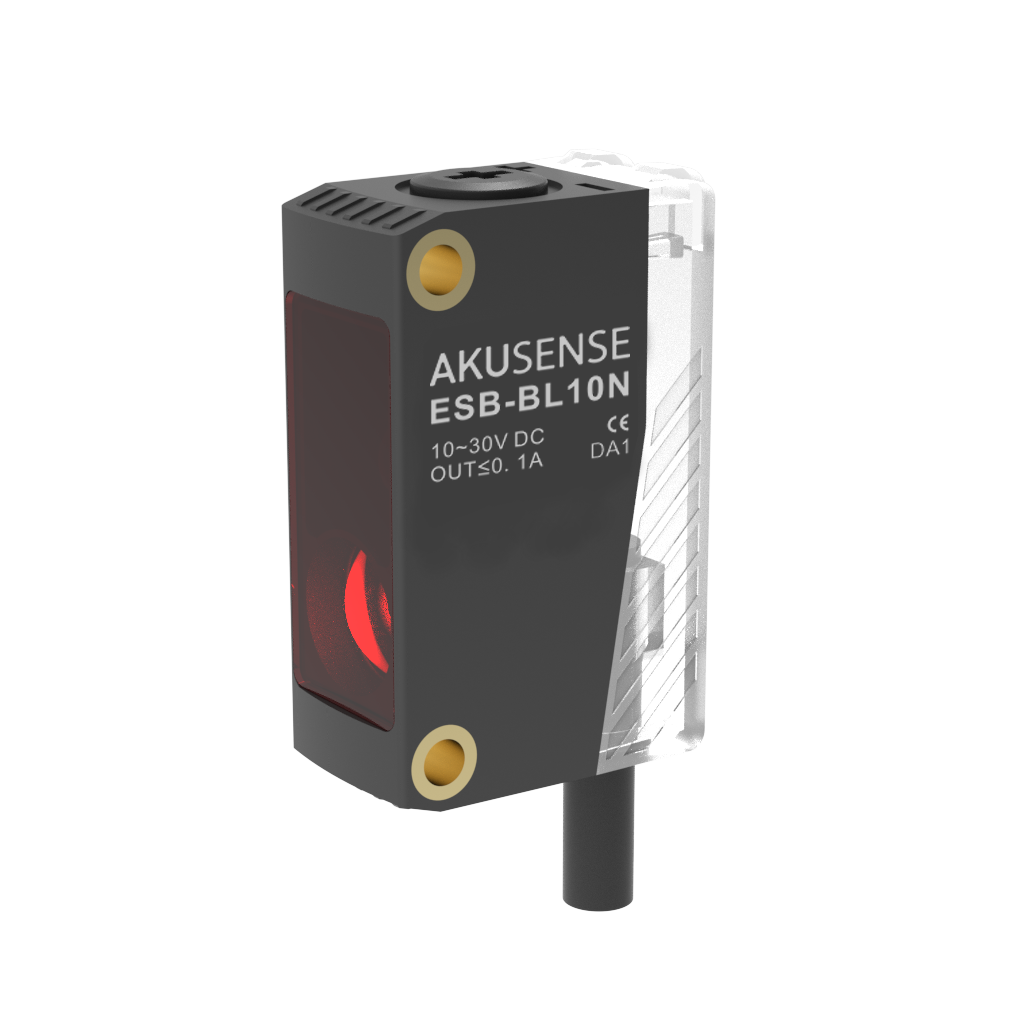

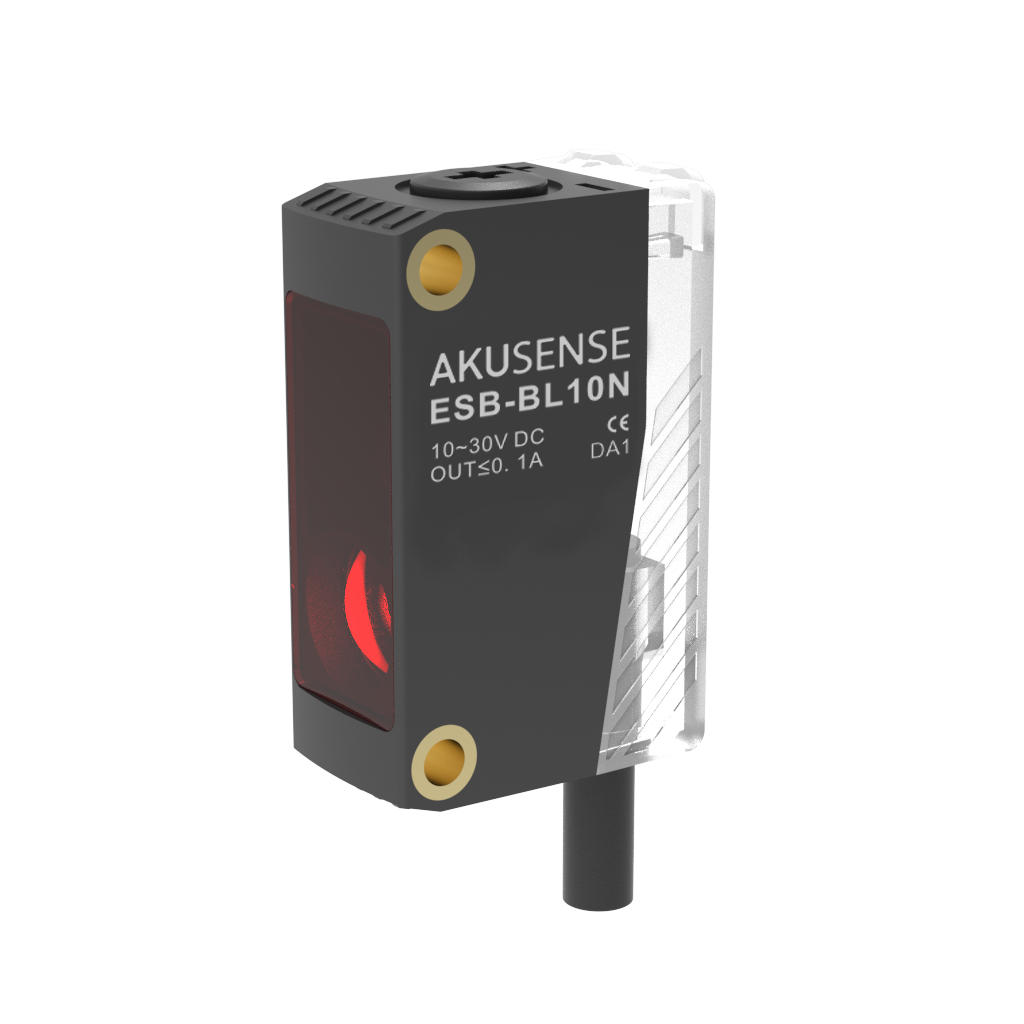

转盘上的每个加工工位均安装漫反射的背景抑制型光电ESB-30N,便于检测该工位的电池到位情况,进行包膜的加工处理。

机械手夹爪物料

上下料通过机械手夹爪进行物料的搬运工作,该处需要使用传感器检测电池有无,从而触发下一步动作,夹爪气缸进行抓取电池,输送到下个工位。选用不受颜色影响的背景抑制型漫反射光电ESB-30N,灵敏感知物料的存在。

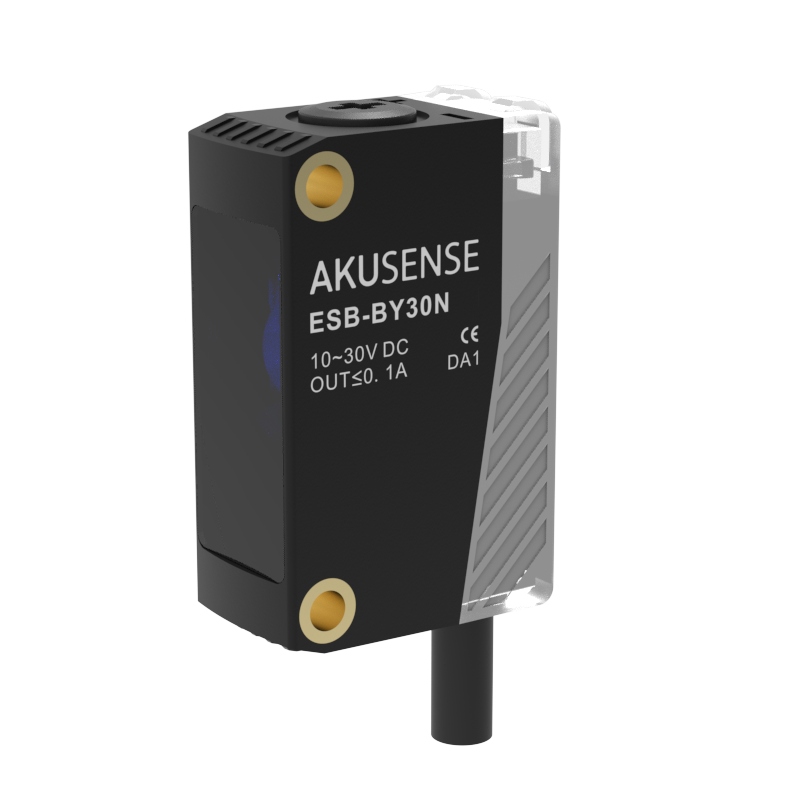

上料皮带光电检测到位

皮带线输送物料的过程中,需要在传感器感应到物料到位后进行传输,皮带线工位光照较强,因此选用抗干扰能力强的红外光背景抑制型漫反射光电ESB-V30N,进一步优化了背景抑制功能,有效提升了检测精度,且内置6圈电位器,可根据具体的应用需求进行灵敏度的细微调整。

胶带余料检测

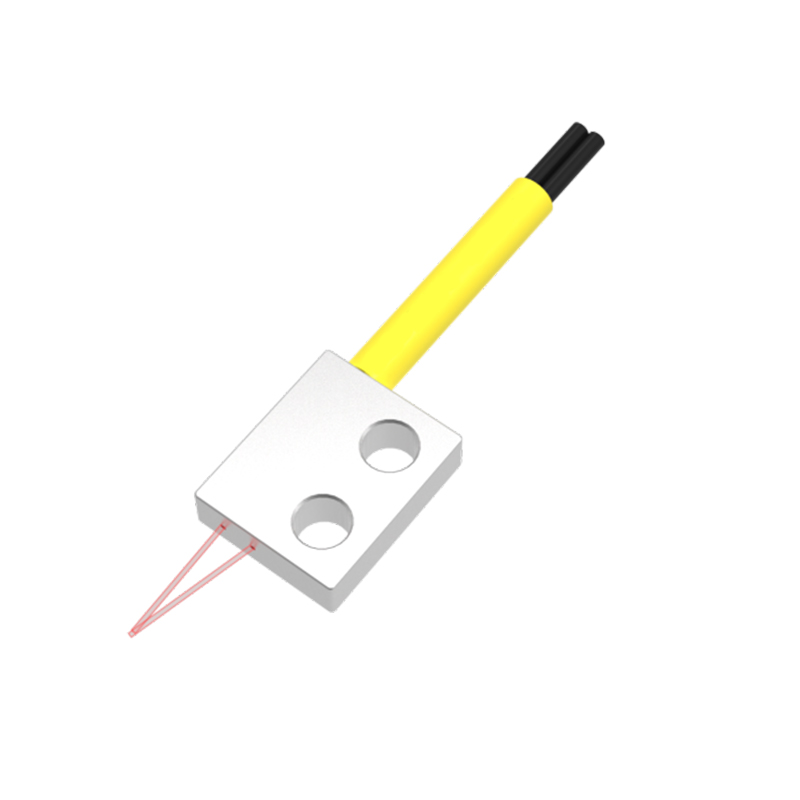

使用光纤放大器PG1配合PD-32光纤头,对胶带进行检测,当胶带用完时,给出报警信号,提醒操作人员补充胶带物料,避免后续工位因缺料导致产出缺陷产品。

检测正负极片的单双张状态

极片位置纠偏模块上,检测正负极片的单双张状态。

安装漫反射光纤检测产品下料

因手机屏厚度较小,需要选用细光型光纤PD-F44U,搭配性能强大的光纤放大器PG1,以实现精准测量。

隔膜传送模块上隔膜余料检测

隔膜传送模块上隔膜余料检测,及时反馈上料指示。

检测薄膜卷料的余量

非接触式的高精度位移检测,可实时监测物料剩余高度;检测精度高,可以达到 千分之一,可轻松检测薄膜物料精细的变化。行业筛选

- 半导体

- 3C电子

- 新能源

- 医疗

- 汽车

- 物流

- 包装